L’atelier ?….Vous savez, c’est cet espèce de jardin secret où le constructeur se destine à évoluer pendant…au bas-mot…2000 heures…ou les 15 prochaines années !….Alors autant essayer d’en faire, sinon un havre de paix, au moins un endroit vivable et opérationnel !……et c’est primordial à mon sens pour s’inscrire dans la durée !

Personnellement, en pleine crise des « subprimes » je vais devoir évoluer sur…17 mètres carrés; dans un simple garage de 3,3 x 5,3 m non aménagé et non isolé !….alors vous concevrez immédiatement qu’il faut impérativement s’organiser pour rationaliser cet espace réduit et austère; et je vais en profiter puisque je suis obligé de commencer par déménager tout mon matériel depuis l’endroit où il était stocké depuis….1997 !

Pour le cahier des charges, je me suis imposé les fondamentaux suivants :

– espace dédié : pas de partage avec des activités et/ou des stockages annexes…PAV ou machine à laver

– endroit accueillant…ça paraît trivial, et pourtant…je trouve mon sol peint du plus bel effet !

– éclairage efficace et qui tend à réduire les ombres portées…réglettes néon en surnombre

– température régulable; le froid est sans doute plus gênant que le chaud en définitive dans mon cas (Bretagne) et j’ai donc isolé la porte basculante par l’intérieur, de même que les murs qui sont en contact avec l’extérieur

– outillage adapté et installé de manière opérationnelle : répartition établis, outillage stationnaire, outillage portatif, rangements quincaillerie, etc

– maîtrise de l’exposition aux nuisances : bruit du compresseur et nocivité des peintures anti-corrosion notamment : isolation phonique du bloc compresseur et solution peinture à base de station HVLP + cabine escamotable

Bref, sans trop se prendre la tête on peut de façon réaliste, et sans engager de frais somptuaires, envisager de construire dans un garage simple…un petit monoplace RV-3 jusqu’à la mise en croix en tout cas !

Au chapitre des mécanismes de la corrosion de l’aluminium et de sa protection, je pense que tout a été dit et écrit…et je ne prendrai donc pas le temps de faire une énième et inutile thèse de chimie générale appliquée !…

L’idée est donc d’évacuer au plus vite cette question et ce qu’il faut à mon sens retenir très schématiquement à notre niveau (sauf à habiter dans une région où l’humidité relative est particulièrement faible, ce qui n’est pas le cas en France...) c’est…qu’il faut protéger l’aluminium…

La paranoïa autour de ce qui représente bien une ENORME contrainte technique et financière dans le projet de construction n’est pas de mise si on veut bien vivre. L’erreur en tout cas serait de se lancer dans un programme lourd et fastidieux en utilisant un système complexe (dérochage chimique, alodine, primaire réactif, apprêt étuvé…) de type amphibie, hydravion ou avion naval. Le cadre et la fréquence d’utilisation normale d’un avion amateur ne justifie en rien un tel investissement !…Gardez donc votre argent et votre énergie pour autre chose !….

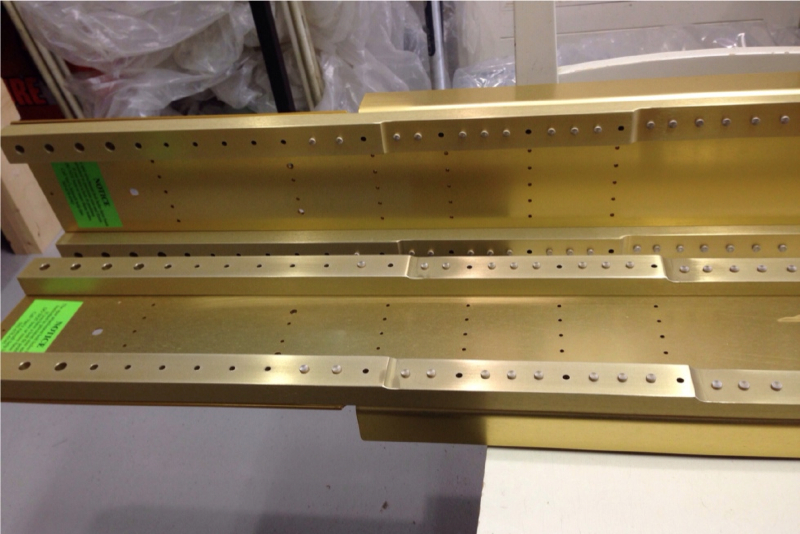

Une simple application au pistolet d’un produit unique de bonne qualité, sur des surfaces préparées convenablement à peu de frais et de temps, suffira amplement pour notre projet. Qui plus est, une des pièces de sécurité maitresses de nos RV, le longeron, est construit anodisé pour une tenue dans le temps qui dépassera largement le programme d’utilisation normal d’un avion d’amateur. Pour le reste l’entretien régulier et la prévention permettront d’envisager un vieillissement correct de la cellule.

Pour résumer donc, idéalement il nous faudrait un programme anti-corrosion :

– abordable financièrement (ces produits sont plutôt assez chers en général et c’est donc un poste budgétaire important)

– technologiquement évolué pour une bonne protection sans prise de tête (bon accrochage mécanique et bonne résistance chimique) en limitant le nombre de composants et leur mélange fastidieux

– à la mise en oeuvre simple au pistolet et pas trop chronophage pour un néophyte (en fait, préparation, application puis nettoyage sont une réelle corvée)

– des conditions ambiantes d’application pas trop contraignantes en terme de température/hygrométrie et des temps de séchage ou recouvrement courts

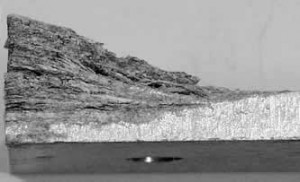

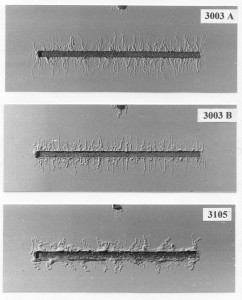

J’utilise les produits de la gamme « Primaire Intergard 90 Vert réf.E4120 » dont les caractéristiques techniques/chimiques de haut niveau procurent une bonne résistance à l’impact, aux lubrifiants synthétiques, aux fluides hydrauliques, au brouillard salin, à l’atmosphère humide, au kérosène, à la corrosion de type filiforme qui est une des plus difficiles à contrôler lorsqu’elle à démarré.

Retenir le principe que le traitement anti-corrosion s’adresse d’une façon générale aux pièces individuelles avant assemblage.

La séquence prévue pour l’application est la suivante :

– dérochage mécanique au Scotch Brite marron (simple déglaçage de l’alu) pour préparer la surface et favoriser l’accrochage mécanique du produit

– dégraissage au MEK pour éliminer les contaminants graisseux incompatibles avec le bon accrochage chimique du produit

– application au pistolet gravité HVLP pour limiter les brouillards de pulvérisation et diminuer la consommation de produit par dispersion (on couvre au mieux 10/12 m2 par litre en envisageant au moins 40% de perte en brouillard de pulvérisation)

-…et nettoyage du matériel bien sûr !

Evidemment il faut idéalement prévoir une cabine de peinture (et c’est une contrainte d’équipement non négligeable à prendre en compte lors de la préparation de l’atelier…) et un équipement de protection respiratoire pour mener cette opération dans le respect de l’environnement et de votre santé. Ce dernier point n’est pas un vain mot; vous concevrez que ces produits hydrocarbonés, aux solvants très volatiles sont particulièrement nocifs même si les chromates de zinc réputés cancérigènes ne sont plus utilisés et qu’il faut impérativement se protéger… 😕

And voila….vous aurez du cholestérol avant que votre avion ne pourrisse de la corrosion filiforme…End of story !…